BLOG

En el entorno exigente de la industria refractaria, donde los procesos térmicos intensos son habituales, contar con materiales adecuados es un factor clave. No solo influyen directamente en la eficiencia operativa, sino que también pueden condicionar la viabilidad técnica y económica de toda la instalación. Es por eso que la selección de estos materiales debe hacerse con criterio, pensando tanto en el rendimiento como en la durabilidad.

La tecnología de hormigón proyectado para aplicaciones refractarias industriales ha experimentado avances notables en los últimos años, convirtiéndose en una solución técnica de referencia frente a métodos tradicionales como el vibrocolado o el gunitado convencional. Este artículo de Alfran explica las principales innovaciones desarrolladas, con énfasis en la evolución hacia una mayor resistencia y eficiencia, y cómo desde Alfran estamos liderando este cambio tecnológico.

Desde la introducción de sistemas como High Gun® y Gunmix®, hasta los desarrollos con nanotecnología como la gama Drytech®, los nuevos materiales y métodos de instalación han permitido una mejora sustancial en la compacidad, homogeneidad y durabilidad del revestimiento refractario. Estas soluciones están orientadas a sectores de alta exigencia como el cemento, el acero, el gasoil y la energía, donde la operación continua y la reducción de paradas son fundamentales para la rentabilidad.

Este avance no se limita únicamente a las características del producto, sino también al enfoque de instalación. Sistemas como Alfranpump® permiten instalar hormigón en menos tiempo, con menos personal y con mejores condiciones de seguridad. Estos desarrollos no solo responden a una necesidad técnica, sino que también reflejan el compromiso de Alfran con la innovación continua y la protección del núcleo de la industria.

La evolución del hormigón proyectado: Más allá de lo convencional

Durante décadas, el gunitado convencional fue el método estándar para la aplicación de materiales refractarios en industrias de altas temperaturas. Sin embargo, presentaba importantes limitaciones: altos porcentajes de rechazo, pérdida de finos, y sobre todo, prestaciones mecánicas inferiores en comparación con otros métodos como el vibrocolado. Con la aparición del gunitado de alta presión y el sistema Gunmix®, este escenario ha cambiado radicalmente.

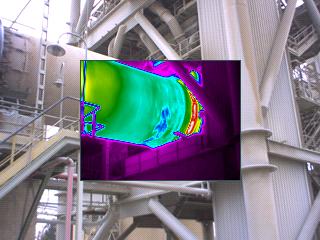

La clave de esta evolución reside en el diseño avanzado de los equipos de proyección y en formulaciones optimizadas con menor contenido en cemento y una compacidad superior. Estos avances permiten una proyección homogénea con una notable disminución de la porosidad abierta, lo que se traduce en un rendimiento térmico y mecánico mucho más eficiente. El control electrónico del proceso mediante módulos inteligentes garantiza una instalación ajustada a parámetros exigentes, mejorando tanto la calidad como la trazabilidad del trabajo ejecutado.

Aplicaciones industriales de los nuevos hormigones refractarios

La tecnología de hormigón proyectado para aplicaciones refractarias industriales está diseñada para adaptarse a una amplia variedad de entornos operativos. En el sector cementero, por ejemplo, su aplicación en zonas críticas como cabezales, arcos de entrada y enfriadores ha demostrado una mejora significativa en la vida útil de los revestimientos. Casos de éxito como los de la gama Drytech® en hornos de cemento han logrado reducciones de hasta un 50% en las emisiones de CO₂ durante el secado, además de disminuir el riesgo de explosiones.

En la siderurgia y la energía, los materiales desarrollados por Alfran permiten afrontar condiciones extremas de abrasión, choque térmico e impacto. Gracias a las formulaciones con sol-gel, las microestructuras obtenidas ofrecen una baja po

En el exigente entorno industrial actual, caracterizado por la necesidad constante de optimizar procesos, reducir costes y minimizar el impacto ambiental, la elección del sistema de revestimiento refractario adecuado adquiere un valor estratégico. Este tipo de decisiones no solo repercuten en la durabilidad y seguridad de los equipos, sino que también afectan directamente a la eficiencia energética y a la sostenibilidad de las operaciones. Los revestimientos refractarios Drytech se presentan como una solución de vanguardia, diseñada para responder a estos desafíos de forma integral.

El desarrollo de la gama Drytech de Alfran responde a un enfoque claro: ofrecer materiales refractarios no conformados capaces de soportar condiciones térmicas extremas, con un comportamiento excepcional frente al choque térmico, la abrasión y el ataque químico, y al mismo tiempo reducir significativamente los tiempos de secado y el consumo energético. Esta tecnología se basa en un sistema de enlace cerámico, libre de cemento, que elimina la presencia de agua química y permite una mayor eficiencia en la instalación y puesta en marcha.

A lo largo de este artículo de Alfran te explicamos con detalle los principales beneficios de los revestimientos refractarios Drytech, destacando su impacto positivo en la productividad, la sostenibilidad y la gestión operativa en industrias como el cemento, el acero, la energía y el gas & oil. Estos materiales no solo representan una evolución tecnológica, sino una verdadera transformación en la forma de concebir los revestimientos refractarios industriales.

Secado rápido y eficiencia operativa

Uno de los aspectos más valorados por nuestros clientes es la capacidad de los hormigones Drytech para facilitar un secado más rápido y seguro. A diferencia de los refractarios convencionales con alto contenido de cemento, la tecnología Drytech no contiene agua químicamente enlazada. Esto significa que todo el líquido presente en la mezcla puede eliminarse de forma rápida y controlada a temperaturas tan bajas como 100 ºC.

Este proceso simplificado tiene varias implicaciones directas. Primero, reduce drásticamente el tiempo de puesta en marcha de los equipos, lo que resulta clave en contextos donde los paros técnicos afectan la producción y los ingresos. Segundo, disminuye el riesgo de explosiones por la presión de vapor, aportando mayores garantías de seguridad durante las fases críticas de secado.

En proyectos donde la velocidad de ejecución es determinante, como en paradas programadas o mantenimientos urgentes, contar con un sistema de revestimiento que permita reducir los tiempos sin comprometer la calidad resulta una ventaja competitiva considerable. Alfran ha comprobado en campo cómo esta eficiencia incide positivamente en los indicadores operativos de sus clientes, especialmente en sectores de alta exigencia térmica como el cementero y siderúrgico.

Reducción del consumo de energía

La eficiencia energética es hoy una prioridad para todas las industrias, tanto por razones económicas como medioambientales. En este contexto, los materiales Drytech ofrecen una reducción de hasta un 50% en el consumo de energía durante el secado, en comparación con materiales de cemento convencional. Esto se debe a que requieren menor temperatura y menor tiempo para alcanzar las condiciones óptimas de servicio.

Al tener una mayor permeabilidad, los productos Drytech permiten una salida más eficiente del vapor generado durante el secado, lo que implica menos presión interna y, por tanto, menor uso de energía para forzar esta salida. En consecuencia, se necesitan menos recursos para alcanzar las condiciones de operación, optimizando el uso de los sistemas de calentamiento.

El beneficio no es solo energético. Esta reducción también se trad